Refractarios de precisión que impulsan la evolución de la industria mundial del vidrio.

Índice

- Introducción

- Liderazgo de Kerui en la industria del vidrio

- Zonas críticas del horno de vidrio e innovaciones en los materiales

- Estudios de casos: Revolucionando la producción de vidrio

- Tecnologías de nueva generación

- Certificaciones y excelencia en la calidad

- Fabricación sostenible de vidrio

Introducción

Los hornos de vidrio modernos exigen sistemas refractarios capaces de soportar temperaturas superiores a 1.600 °C, la corrosión por vapores alcalinos y la erosión del vidrio fundido, manteniendo al mismo tiempo una eficiencia térmica excepcional. Refractarios Kerui ha sido pionera en 23 soluciones especializadas para la producción de vidrio, apoyando más de 180 proyectos globales desde 2012. Nuestros productos de fundición por fusión con certificación ISO 9001 y nuestras 14 fórmulas patentadas permiten una vida útil de entre 8 y 12 años, reduciendo el consumo de energía en 15-22% en comparación con los materiales convencionales.

Liderazgo de Kerui en la industria del vidrio

- 3,2 millones de toneladas anuales de producción de vidrio: Soluciones para hornos de 100-800 TPD

- Amplia compatibilidad de cristales:

- Vaso de soda y lima

- Borosilicato/Vidrio farmacéutico

- Vidrio E/Fibra de vidrio

- Cristal solar ultraclaro

- Huella mundial: 32 países, entre ellos Estados Unidos, Alemania, India y Arabia Saudí.

- Hitos técnicos:

- 40% menos defectos de burbuja que los estándares del sector

- 0,5% velocidad de corrosión anual en zonas de fusión

- Garantías de cumplimiento:

- 10 años de garantía para los bloques moldeados por fusión

- ≤0.1% Garantía de contaminación por Fe₂O₃.

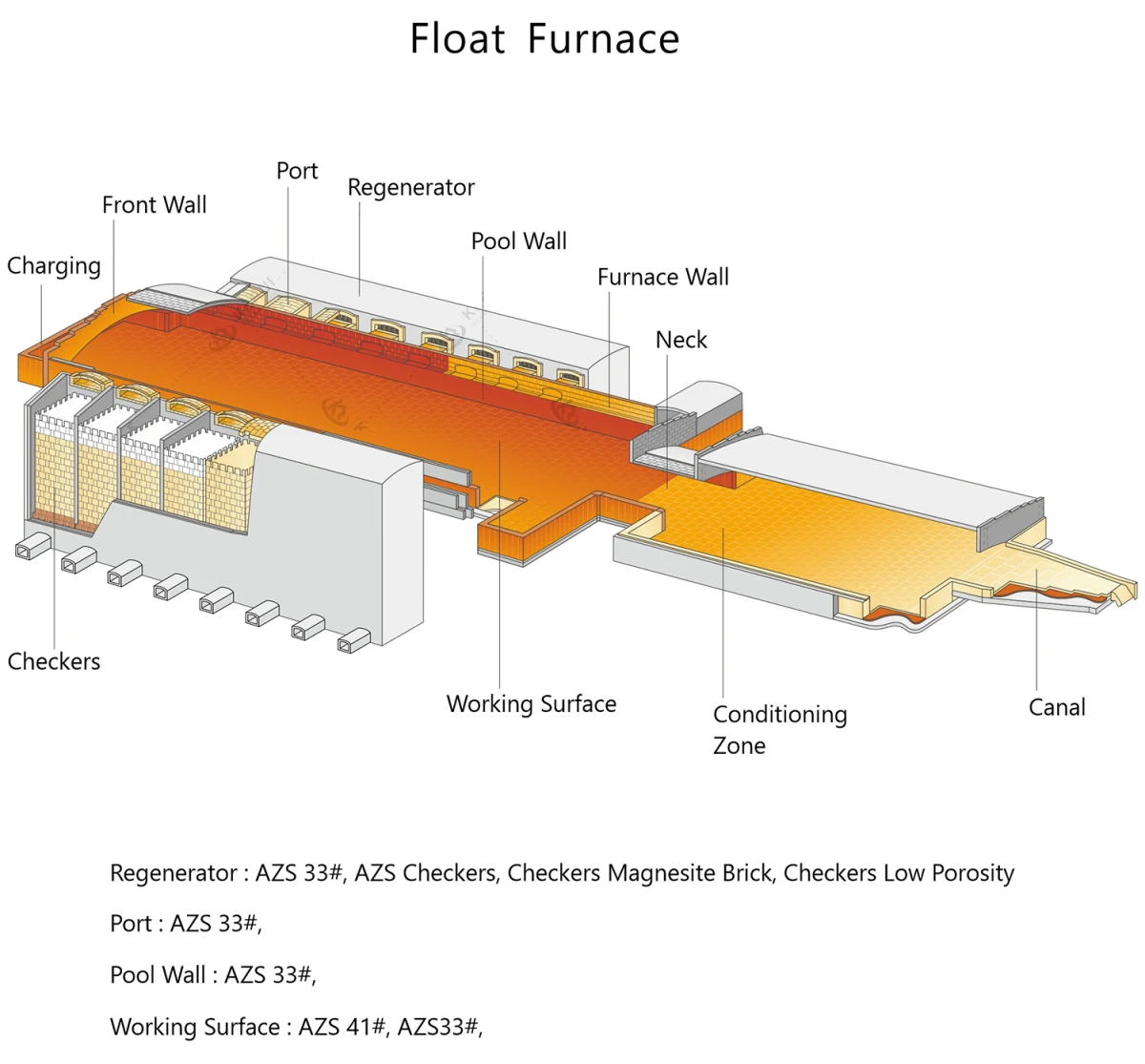

Zonas críticas del horno de vidrio e innovaciones en los materiales

1. Tanque de fusión (1.500-1.600°C)

Desafíos: Erosión del vidrio fundido + ataque de vapores alcalinos

| Material | ZrO₂ | Al₂O₃ | Tasa de corrosión | Innovación clave |

|---|---|---|---|---|

| KFC-95 AZS Fusion Cast | 41% | 50% | 0,8 mm/año | Optimización de la fase de gradiente |

| KER-92 Electrofundido | 33% | 63% | 1,2 mm/año | Formulación de baja exudación |

2. Zona de refinado (1.450-1.550°C)

Desafíos: Formación de burbujas de gas + gradientes térmicos

| Material | Al₂O₃ | SiO₂ | Estabilidad térmica | Clasificación de la burbuja |

|---|---|---|---|---|

| KGR-99 Alta alúmina | 99% | 0.3% | 1,650°C | Clase A1 |

| KZS-85 Zirconia-Mullita | 85% | 12% | 1,700°C | Clase AA |

3. Extremo de trabajo (1.200-1.400°C)

Desafíos: Ciclos térmicos + erosión del polvo por lotes

| Material | Al₂O₃ | Cr₂O₃ | Choques térmicos | Conductividad |

|---|---|---|---|---|

| KWC-80 Cromo-Corindón | 80% | 15% | 100+ | 2,8 W/m-K |

| Capa aislante KIS-70 | 70% | – | – | 0,5 W/m-K |

4. Canales de alimentación (1.000-1.300°C)

Desafíos: Formación de cordones de vidrio + fatiga térmica

| Material | ZrSiO₄ | Al₂O₃ | Índice de desgaste | Expansión térmica |

|---|---|---|---|---|

| KFS-90 Zircon-Enhanced | 90% | 8% | 0,1 mm/h | 4.5×10-⁶/°C |

| KLC-65 Baja reactividad | 65% | 30% | 0,3 mm/h | 5.2×10-⁶/°C |

Más información Ladrillos AZS fundidos

Estudios de casos: Revolucionando la producción de vidrio

Caso 1: Horno de borosilicato de alto rendimiento (Alemania)

Cliente: Fabricante líder de vidrio farmacéutico

Desafío:

- Ciclos de sustitución de coronas de 14 meses

- 3.2% tasa de defectos en la producción de viales

Solución Kerui:

- KFC-95G Gradiente AZS Bloques con superficie enriquecida con circonio

- Revestimiento antirreactivo KAC-3000 reducir el ataque de Na₂O

- Sistema de ecualización térmica impulsado por IA

Resultados:

- La vida útil de la corona se amplía a 7 años

- Tasa de defectos reducida a 0,8%

- Cumplimiento de la norma USP <660

Caso 2: Mejora del vidrio flotante ultraclaro (EE.UU.)

Cliente: Productor mundial de vidrio arquitectónico

Desafío:

- 0,015% Fe₂O₃ contaminación que limita la claridad.

- 18% pérdida de energía a través de las paredes del horno

Solución Kerui:

- Alúmina ultrapura KGR-99HP (Fe₂O₃ <0,03%)

- Sistema de aislamiento híbrido KHI-50

- Tecnología de albañilería alineada por láser

Resultados:

- La transmitancia luminosa aumentó a 91,5%

- Consumo de energía reducido en 22%

- Alcanzada la claridad EN 572-1 Clase 1

Caso 3: Gran avance en la producción de vidrio solar (China)

ClienteInstalación de vidrio fotovoltaico de 2 GW

Desafío:

- 0,4 mm/año erosión del pavimento del fondo

- 0,12% contenido de burbujas superior a las especificaciones

Solución Kerui:

- Superestructura de circonio KZS-88

- Bloques KVB-2000 impregnados al vacío

- Sistema ultrasónico de detección de burbujas

Resultados:

- La duración de la campaña se amplía a 10 años

- Contenido de burbujas reducido a 0,03%

- El rendimiento de la producción aumentó en 15%

Tecnologías de nueva generación

Avances en la ciencia de los materiales

- Inclusiones de nanocirconia: Mejora de la resistencia a la corrosión mediante 50%

- Capa de contacto de vidrio autocurable: Regeneración automática de la superficie

- Matriz de unión por ingeniería de fases: Reduce la propagación de grietas

Integración digital

- Horno Digital Twin: Modelización predictiva de la corrosión

- Bloques con RFID: Control del desgaste en tiempo real

- Sistema de instalación robotizadaPrecisión de alineación: ±0,1 mm

Certificaciones y excelencia en la calidad

- Normas mundiales:

- ASTM C862 (Pruebas de fundición fundida)

- EN 993-15 (Resistencia al choque térmico)

- GB/T 17912 (normas AZS chinas)

- Protocolos de calidad:

- Análisis de lotes por fluorescencia de rayos X

- Escaneado láser 3D para mayor precisión dimensional

- Pruebas de ciclos térmicos de 72 horas

Fabricación sostenible de vidrio

Kerui's Iniciativa del vidrio ecológico entrega:

- Eficiencia energética: 0,85 GJ/tonelada de consumo de energía del vidrio

- Control de emisiones: 98% Sistemas de reducción de NOx

- Circularidad materialTasa de reciclaje de refractarios usados 95%

- Conservación del agua: Sistemas de refrigeración de circuito cerrado

Eleve su producción de vidrio - Consulte al equipo de tecnología del vidrio de Kerui:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

Iluminando el futuro de la fabricación de vidrio a través de la innovación refractaria desde 2012.