مصممة هندسيًا للظروف القاسية - تعمل حراريات Kerui على تشغيل إنتاج الأسمنت على مستوى العالم.

جدول المحتويات

- الحالة 1: تحديث الأفران بطاقة 6,000 طن يوميًا

- الحالة 2: مشروع تحويل الوقود البديل

- الحالة 3: تحدي الكلنكر القلوي العالي القلوية

مقدمة

تتطلب الأفران الدوارة للأسمنت أنظمة حرارية تتحمل أكثر من 1,450 درجة مئوية من درجات الحرارة والهجمات القلوية والضغوط الميكانيكية مع الحفاظ على كفاءة الطاقة. مع إنجاز أكثر من 150 مشروعًا لأفران الأسمنت منذ عام 2010, حراريات كيروي تقدم حلولاً مدعومة علميًا تجمع بين المواد المصممة بالنانو والنمذجة الحرارية القائمة على الذكاء الاصطناعي وتقنيات التركيب المثبتة ميدانيًا. تساعد تركيباتنا الـ 42 الحاصلة على براءة اختراع العملاء على تحقيق عمر افتراضي يتراوح بين 2 و5 سنوات مع تقليل انبعاثات ثاني أكسيد الكربون بنسبة 12-18%.

خبرة كيروي في أفران الأسمنت

- 14 مليون طن سنويًا من الطاقة الإنتاجية المدعومة: مواد لقمائن بطاقة 500-12,000 طن يوميًا

- جاهزية الوقود المتعدد: الحلول المثلى لمزيج الفحم وفحم الكربون البترولي وفحم الوقود المشتق من الوقود المشتق من المخلفات والهيدروجين

- المشاريع المرجعية العالمية:: 27 دولة بما في ذلك الإمارات العربية المتحدة والهند والبرازيل وألمانيا

- قيادة البحث والتطوير:

- 18% من الإيرادات المعاد استثمارها في ابتكار المواد

- شراكات استراتيجية مع 6 جامعات

- ضمانات الأداء:

- ضمانات التبطين لمدة 30 شهرًا لمناطق الحرق

- ≤0.6% مقاومة القلويات في أجهزة التسخين المسبق

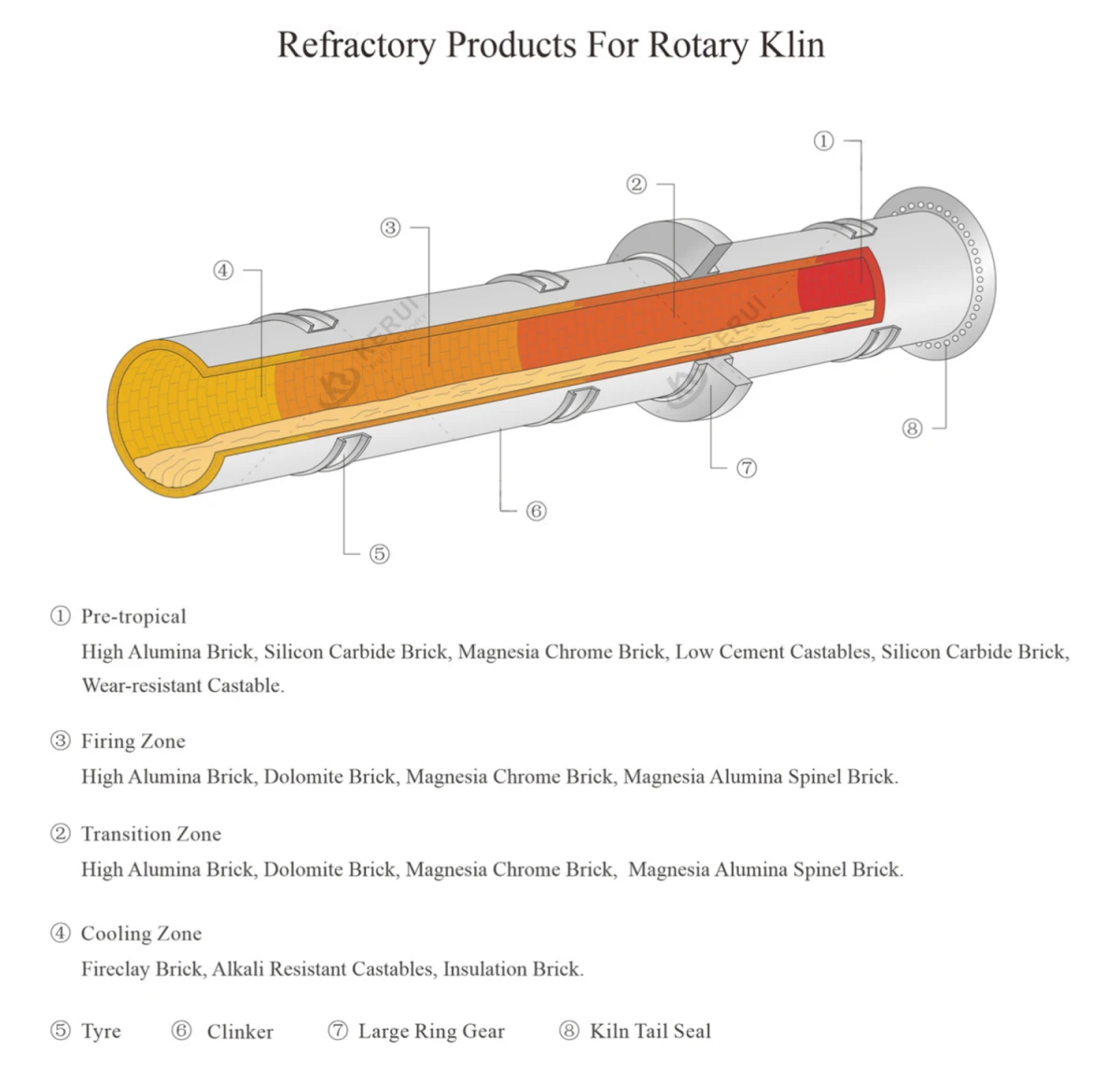

مناطق أفران الأسمنت الحرجة والحلول المادية

1. منطقة الاحتراق (1,450-1,600 درجة مئوية)

التحديات: تآكل الكلنكر + التدوير الحراري + تغلغل غاز ثاني أكسيد الكربون

| المواد | محتوى أكسيد المغنيسيوم المغنيسيوم | ال₂O₃ | ك₂O₃ | CCS (ميجا باسكال) | الابتكار الرئيسي |

|---|---|---|---|---|---|

| KMG-95 قرميد سبينيل الألومينا المغنيسيا ألومينا سبينيل | 95% | 2.5% | – | 65 | حبيبات البيريكلاز المغلفة بالنانو |

| KBC-98 مسبوكات مغنيسيا مسبوكة | 85% | 10% | 3% | 80 | الشقوق الدقيقة ذاتية الشفاء |

2. المنطقة الانتقالية (1,300-1,450 درجة مئوية)

التحديات: عدم استقرار الطلاء + الصدمة الحرارية

| المواد | ال₂O₃ | SiO₂ | دورات الصدمات الحرارية | التوصيل الحراري |

|---|---|---|---|---|

| الطوب الأندلسي KAT-85 طوب أندلسي KAT-85 | 85% | 12% | 50+ | 1.8 وات/م-ك |

| KZC-75 زركونيا مسبوكة KZC-75 | 40% | 15% | 100+ | 2.1 واط/م-ك |

3. منطقة التكليس (900-1,200 درجة مئوية)

التحديات: هجوم الكبريت + تسلل القلويات

| المواد | محتوى SiC | ال₂O₃ | مقاومة التآكل | التوصيل الحراري |

|---|---|---|---|---|

| كربيد السيليكون KSC-80 كربيد السيليكون | 80% | 15% | 0.5 سم مكعب/ساعة | 15 واط/م-ك |

| KAB-70 المضاد للحشف البيولوجي | – | 70% | – | 1.2 واط/م-ك |

4. جهاز التسخين المسبق/التسخين المسبق (300-900 درجة مئوية)

التحديات: تكاثف الكبريتات القلوية + التدوير الحراري

| المواد | ال₂O₃ | SiO₂ | مقاومة القلويات | المسامية |

|---|---|---|---|---|

| KAP-65 المضاد للنفاذية | 65% | 30% | ≤0.8% | 14% |

| المصبوب العازل KIC-50 القابل للصب KIC-50 | 50% | 45% | – | 75% |

دراسات الحالة: تحولات أداء أفران الأسمنت

الحالة 1: تحديث الأفران بطاقة 6,000 طن يوميًا (الإمارات العربية المتحدة)

العميل: أكبر 10 منتجين عالميين للأسمنت في العالم

التحدي:

- متوسط عمر منطقة الاحتراق لمدة 14 شهرًا

- 22 كجم من انبعاثات ثاني أكسيد الكربون/طن الكلنكر

كيروي سوليوشن:

- الطوب الذكي KMG-95S مع مستشعرات درجة حرارة مدمجة

- مثبتات KBC-98 القابلة للصب المطبوعة ثلاثية الأبعاد لتركيب 30% أسرع في 30%

- الطلاء الهجين KHC-2000 تقليل الفاقد الإشعاعي

النتائج:

- تمديد عمر البطانة إلى 38 شهراً

- انخفاض كثافة ثاني أكسيد الكربون إلى 18.7 كجم/طن

- 2.1% زيادة في محتوى C₃S

الحالة 2: تحويل الوقود البديل (ألمانيا)

العميل: تحول الشركة المصنعة للأسمنت الصديقة للبيئة إلى 85% RDF

التحدي:

- التآكل الشديد للكلوريد في أجهزة التسخين المسبق

- معدل تآكل حراري أعلى 40%

كيروي سوليوشن:

- مسبوكات KCL-90 المقاومة للكلوريدات المسبوكة (تحمل Cl-: 5%)

- كتل التسخين المسبق المعيارية KPH-75 بحواجز بخار

- نظام مستشار الطلاء المدعوم بالذكاء الاصطناعي

النتائج:

- انخفاض استهلاك الحراريات بمقدار 35%

- الحفاظ على معدل الإحلال الحراري 95%

- حصلت على شهادة "من المهد إلى المهد البرونزية

الحالة 3: إنتاج الكلنكر عالي القلوية (إندونيسيا)

العميل: تكتل التعدين باستخدام الحجر الجيري عالي القلوية

التحدي:

- K₂O/Na₂O> 6% في الوجبة الخام

- انهيار الطلاء الشهري في المنطقة الانتقالية

كيروي سوليوشن:

- قرميد الحجب القلوي KAR-88 (K⁺ الامتصاص: 92%)

- نظام رش مثبت الطلاء الدوّار الدوار

- مجسات مراقبة القلويات في الوقت الحقيقي

النتائج:

- تشغيل متواصل لمدة 11 شهرًا دون انهيار

- تقليل القلويات الخالية من الكلنكر إلى 0.9%

- زاد إنتاجية الإنتاج بمقدار 17%

التفوق التقني

اختراقات علوم المواد

- إضافات الزركونيا التفاعلية: تعزيز مقاومة الصدمات الحرارية بواسطة 55%

- روابط الجرافين المعززة بالجرافين: زيادة القوة الميكانيكية 40% عند 1,400 درجة مئوية

- عزل تغيير الطور: تنظيم درجة حرارة غلاف الفرن في حدود ± 10 درجات مئوية

التكامل الرقمي

- توأم الفرن الرقمي: التنبؤ بالتآكل الحراري بدقة 94%

- عمليات التفتيش الآلي بالطائرات بدون طيار: رسم خرائط سماكة البطانة ثلاثية الأبعاد كل 72 ساعة

- تتبُّع مواد البلوك تشين: شفافية دورة حياة كاملة من المنجم إلى الفرن

الشهادات وبروتوكولات الجودة

- الامتثال للمعايير العالمية:

- EN 993-5 (اختبار الصدمة الحرارية)

- معيار ASTM C865 (معامل التمزق الساخن)

- GB/T 2992 (معايير الحراريات الصينية)

- التميز في الإنتاج:

- كبس الطوب الآلي (تفاوت الأبعاد ≤0.2%)

- التلبيد المتحكم فيه بالذكاء الاصطناعي (1,750 درجة مئوية ± 3 درجات مئوية متجانسة)

- فحص كل دفعة بالأشعة السينية

الالتزام بالتميز في صناعة الأسمنت

كيرويز إطار الخدمة 5D 5D يضمن لمنتجي الأسمنت تحقيق الكمال التشغيلي:

- التصميم: نمذجة CFD لملف الحرارة الأمثل

- التوصيل: الخدمات اللوجستية العالمية في الوقت المناسب

- الفستان: أطقم التركيب المعتمدة

- التشخيص: المراقبة الصحية القائمة على إنترنت الأشياء

- التطوير: تحسين الأداء المستمر

تسريع أداء الفرن الخاص بك - تواصل مع متخصصي الأسمنت في كيروي:

- 📞 +86 153 7871 8880

- 📧 info@krefractory.com

توفير الطاقة للإنتاج المستدام للأسمنت من خلال الابتكار في مجال الحراريات منذ عام 2004.